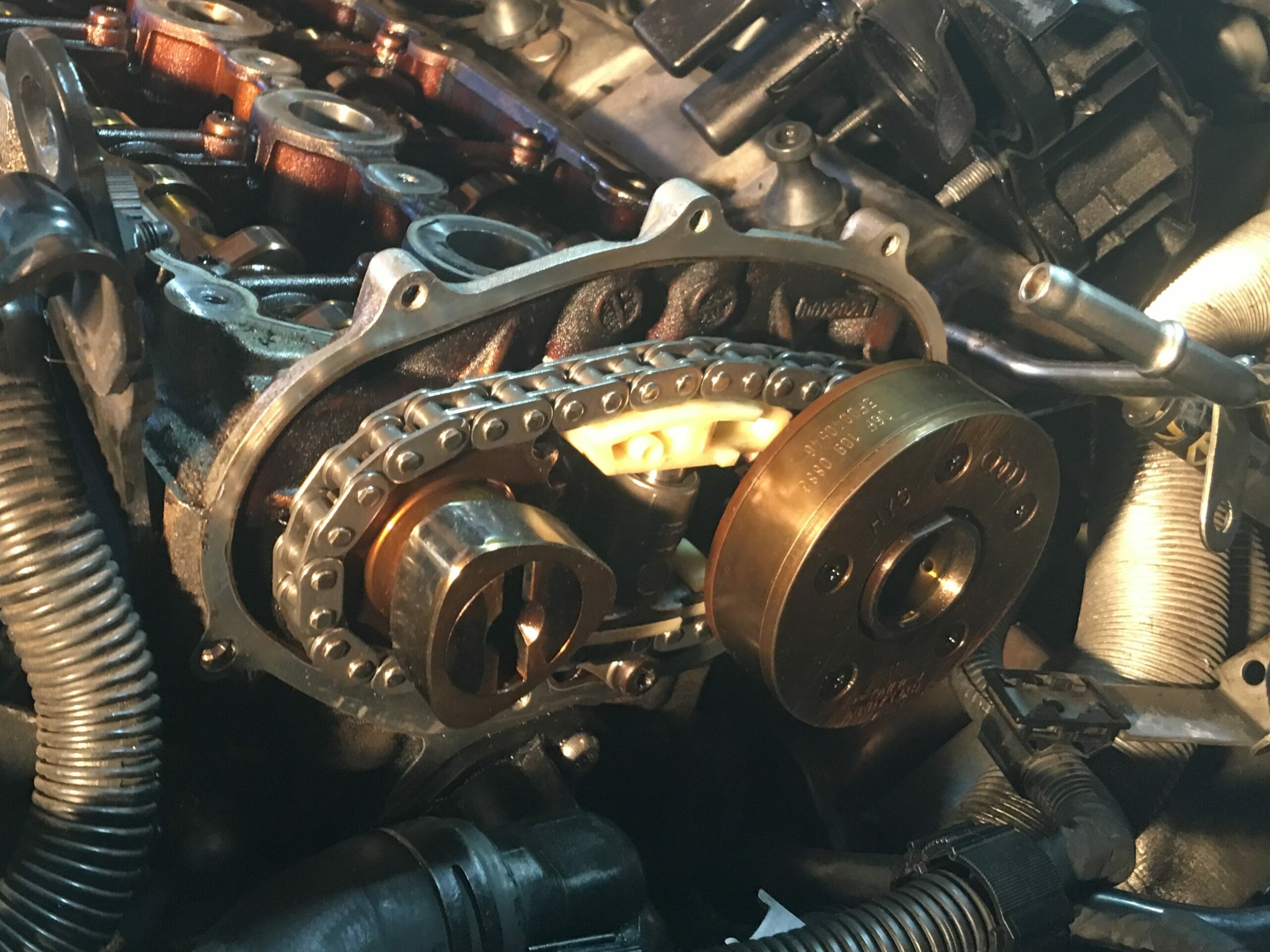

Der BWA 2.0 TFSI besitzt zunächst erstmal nur einen Zahnriemen. Allerdings treibt dieser nur die Auslass-Nockenwelle an. Am anderen Ende der Auslass-Nockenwelle ist der Nockenwellen-Versteller angeschraubt, der über eine Kette die Einlassnockenwelle antreibt und deren Steuerzeiten einstellt. Bei 140 tkm machte die Steuerkette auf ihre Längung beim Start immer eindringlicher auf sich aufmerksam, weshalb wir beschlossen, diese zu wechseln. Die Reperaturanleitung wurde über Erwin und ein Werkzeug zur Nockenwellenfeststellung sowie der erforderliche M10 Keilnut Bit-Einsatz T40080 (Vorsicht: Torx scheint zu passen, dreht aber immer die Schraube rund), zum Lösen des Nockenwellenverstellers von der Auslassnockenwelle, bei Amazon erworben.

Strenggenommen verlief, dank der Original-Reparaturanleitung von VW, alles nach Plan! Ernüchterung sollte erst beim Starten des Motors eintreten, denn der lief wie ein Sack Nüsse. Beim Fahren lief der Motor soweit ganz ordentlich, nur im Leerlauf eben nicht. Da TFSI-Motoren genauso auf Falschluft reagieren, wurde zunächst vermutet, dass irgendwo im Ansaugtrakt eine Leckage reinrepariert wurde. Da der Tausch des PCVs, der Kurbelgeäuse-Entlüftungsschläuche und anderer Kleinteile keine Besserung brachte, kam die Vermutung auf, dass die Kette vielleicht um ein Glied falsch aufgelegt wurde. Die Beschreibung in der Anleitung, wie die Kette aufgelegt werden soll, erschien uns sowieso schon verdächtig, da man die Einlassnockenwelle im Uhrzeigersinn verdrehen sollte, bis die Kette aufspringt. Das klappte nicht und kann unserer Meinung nach auch nicht klappen, da die Nockenwellen ja durch das Spezialwerkzeug festgestellt sind und sich nicht wirklich drehen lassen. Dementsprechend wurde die Kette irgendwie auf die Zahnräder gewürgt, was wohl dazu geführt hat, dass diese um ein Glied daneben hing. Beim zweiten Anlauf entschlossen wir uns den Nockenwellenfeststeller zu demontieren und die Nockenwellen zum einfacheren Auflegen der Kette etwas zueinander zu verdrehen. Die Kette ging dann ganz einfach drauf und nachdem die Nockenwellen wieder in Ausgangsposition gedreht wurden, passte der Feststeller auch direkt wieder zwischen die Nocken. Wir entfernten den Feststeller dann wieder und drehten den Motor zweimal von Hand durch. Nachdem der Feststeller danach wieder ohne Problem zwischen die Nockenwellen rutschte, wurde wieder alles zusammen gebaut und – siehe da – der Leerlauf war wieder seidenweich und rund, so wie es sich gehört.

Etwas später erfuhren wir, dass wir nicht die Einzigen sind, die Dank der Originalanleitung die Steuerkette um ein Glied versetzt aufgelegt haben und dieser Fauxpas wohl fast jedem beim ersten Mal unterläuft.